2色成形 金型から自社生産

2色成形(ダブルモールド)品を金型から成形まで自社生産する三光ライト工業の二色成形金型について。金型の構造、金型製作から生産まで、メリット、重要ポイント、生産設備、生産実績などを紹介します。2色成形の金型についてのご相談をお待ちしております。

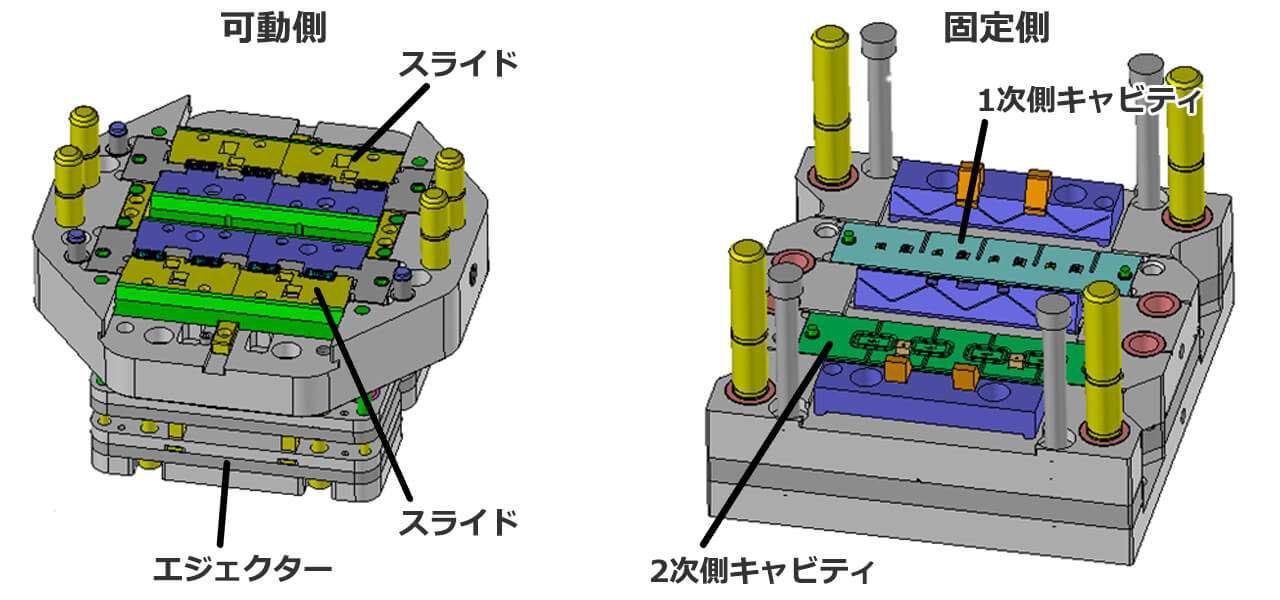

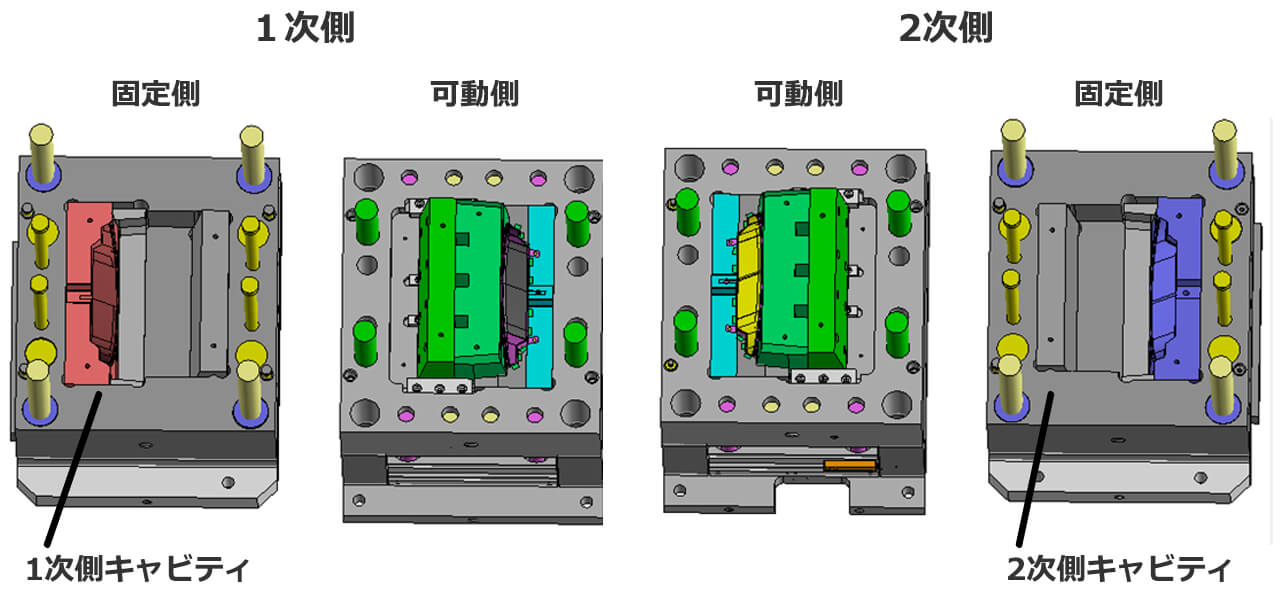

2色成形金型の構造

2色成形金型には成形機の機構の違いで2種類(アーブルグタイプとDCタイプ)があります。製品の形状や大きさにより生産に適した金型を選択できます。

1型タイプ(アーブルグタイプ)

- 構成

- 固定側1型の中にそれぞれ1次側2次側の形状を作り、可動側が180度回転する。

- 弊社保有成形機

- 110t 3台

アーブルグタイプの特徴

- 固定側の金型に1次側のキャビティと2次側のキャビティが組み込まれている。

- 可動側のコアは同形状。

- 可動側が180度回転する。

- スライド構造も可能。

- ゲートは外観に出ないような構造も可能。(ピンゲート、サブマリンゲート、サイドゲートetc)

アーブルグタイプの長所

- 小物の製品に適している。

- 金型が可動側と固定側と1型で済むので材料費、製作費を安くできる。

- 金型の精度が高い。

- 成形機の取り付け容易。生産性が良い。

アーブルグタイプの短所

- 製品の大きさに限りがある。

2型タイプ(DCタイプ)

- 構成

- 固定側は、1次側と2次側の形状をそれぞれ別々に製作する。

- 弊社保有成形機

- 140t:5台

250t:1台

DCタイプの特徴

- 1次側、2次側の金型を別々に製作する。

- スライド構造も可能。

- 可動側の1次側、2次側のコア形状は同形状。

- キャビ-コア反転型の製作も可能。

DCタイプの長所

- アーブルグタイプより大きな製品ができる。

- 製品の形状の自由度が大きい。

DCタイプの短所

- 金型が1次側と2次側で2型必要なので材料費、製作費が高くなる。

- 成形機の取り付けに時間がかかり、成形サイクルが長くなる。

金型製作から2色成形品生産まで

ここでは2色成形金型を自社生産するメリット、設計ポイント、金型製作の重要ポイント、流動解析の例、試作品の検討について説明します。

金型を自社生産するメリット

プラスチック成形品の出来ばえや品質はほとんど金型によって決まり非常に重要です。弊社は金型から成形まで一貫して自社生産する日本では数少ないメーカーです。

日本の成形メーカーの多くは生産に使う金型を金型製造専門メーカーに発注しています。その場合、金型メーカーは別会社ですのでまず自社の利益を優先して製造コストをできるだけ抑えた金型を製作しがちになります。顧客様が求める品質や性能を必ずしも満足に実現することができなくなることがあります。また成形の生産性や歩留はあまり追求されずコストアップにつながり易くなります。金型と成形メーカー間で日程の調整が必要になり納期も必然的に長くなります。

弊社は金型と成形を自社で一貫して生産するので両方を合わせてベストの製品を作る考えで、金型にコストをかけてでも顧客様の要求に忠実でかつ生産性を両立できる製品を追求しています。顧客様のきめ細かい要望や品質に最大限妥協のない製品作りを実現できます。自社内で生産工程を柔軟に調整でき、無駄な工数を省き、顧客様の緊急で短納期の要求にもスムーズに対応できます。形状の細かい変更や微調整などは最速で対応できます。

このように弊社は金型から成形まで一貫生産した製品を提供することで、製品の出来ばえ、品質を高いレベルで満足する製品を短納期で提供できるメーカーとして顧客様より高い評価を頂けています。実績としても弊社が生産する製品の多くはその分野で高いシェアを占めています。

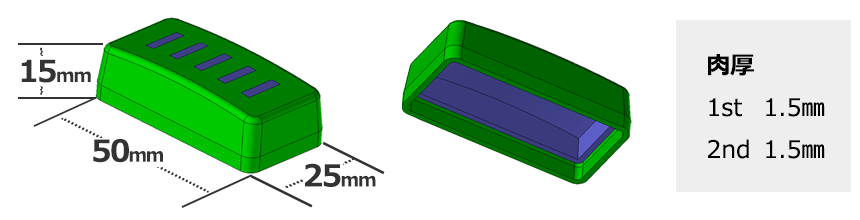

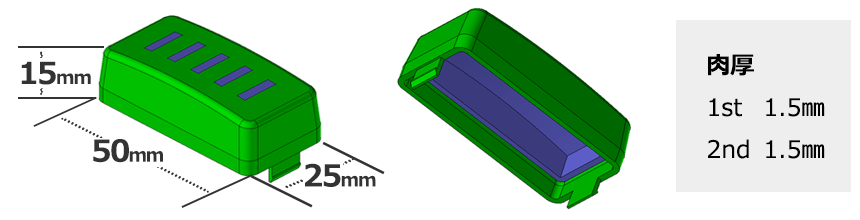

2色成形品の設計ポイント

2色成形品を設計するためには異種材料(1次側と2次側)の密着性、成形条件、外観、機能を成立、向上するために材料の選定や金型構造を綿密に検討しなければなりません。特に軟質材料(エラストマーなど)+硬質材料ではさまざまな点で慎重に検討が必要です。

- 外観部品の場合、1次側の形状により2次側樹脂にヒケがでる場合があるので1次側の肉厚に注意した設計を行なう事が必要です。

- 1次側成形材料と2次側成形材料との密着強度を考慮した設計を行います。

- 異種材料の接着部分の密着性が低下する可能性がある場合は接着面積を多めに確保する事が必要です。

軟質材料+硬質材料の注意点

- 軟質材料と硬質材料の組み合わせでは、素材の特性で硬度差等により密着力が低い場合が多いの剥離が起きやすく素材の選定が重要です。

- 1次成形に軟質材料を使用し2次成形に硬質材料を使用した場合には、2次成形の成形圧力鍋によって1次成形品が押されて変形する力が働き形状が崩れるので注意が必要です。

- 1次成形に硬質材料を使用し2次成形に軟質材料を使用した場合には、剥離や密着不足が発生しやすいために接着強化及び離型対策が必要です。

- 軟質材料と硬質材料の適正金型成形温度が大きく異なる事が多く、どちらかの材料に不具合が起こり成形が困難になるほどケースが多いので注意が必要です。

- 軟質材料を2次材に使用する場合に於いて、1次成形品の一部を表面に露出させる様な製品の場合には、見切り部分の流れ込みを防止する為の対策を施す必要があります。

外観の一部を透明または半透明にする製品の注意点

表面に透明樹脂を露出させる仕様で、1次成形で着色材料の上に2次成形で透明樹脂を被せるような手法を取った場合には、2次成形時に1次成形品の一部を溶かしてしまい流れ出してしまう事もあるので、樹脂の組み合わせに注意が必要です。

金型製作の重要ポイント

金型の耐久性を考慮する

1次側の樹脂との二度打ちを繰り返すため金属疲労を受けやすく、単色型より高い耐久性を求められます。

金型の精度は重要

可動側(コア)と固定側(キャビティ)が2個ずつあり正確な合わせが必要です。モールドベースの精度で特に2つの金型の厚みが同じであることが求められます。加工に単色型より高い精度が求められます。

密着強度が上がる製品設計

異種の樹脂材料の相性(接着性)や形状を考慮して金型設計を行います。剥離や接着強度を考慮して接着面積を検討します。

ゲート位置の検討

最終形状を考慮して1次側及び2次側のゲート位置を検討します。2次側ゲート位置は1次側成形品を変形させない位置にします。

成形材料に合ったランナー、ゲートだまりの形状と表面形状

材料メーカーが違うと特性が微妙に異なることも考慮して設計します。

その他

偏肉、ガス逃げベント、ウエルド、割り線などに経験とノウハウを活かしています。可能な限りウエルドレスを目指して製作します。塗装がある場合、塗装の厚み分を差し引きます。

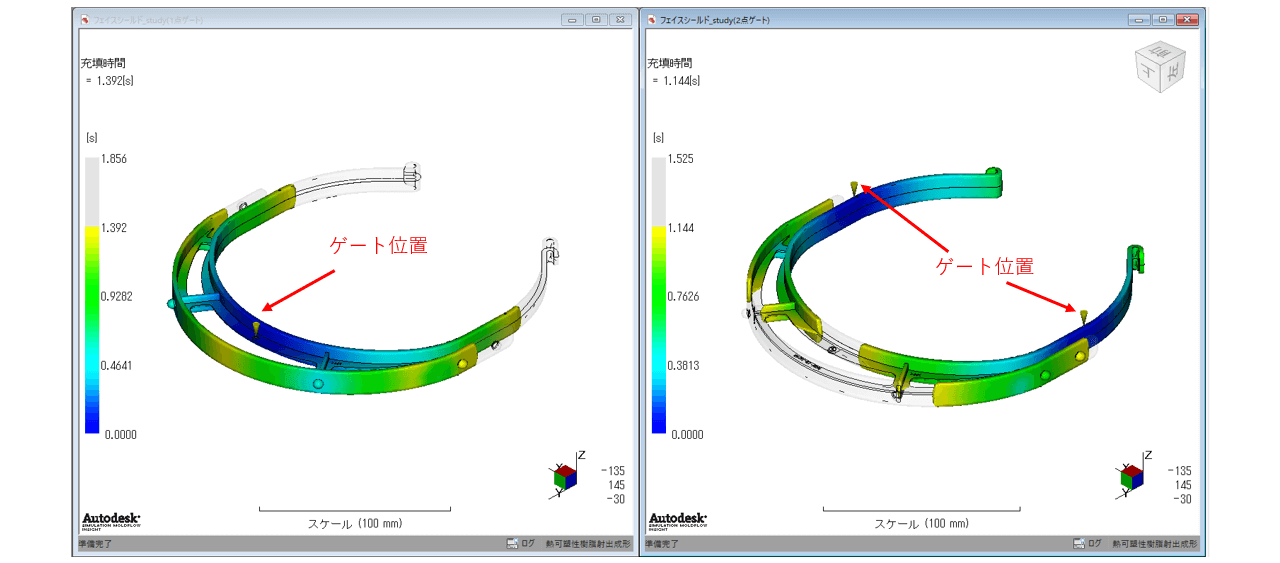

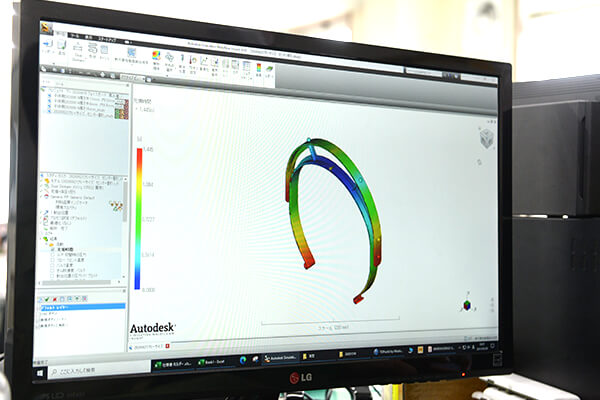

流動解析

流動解析とは、射出成形機で溶融された樹脂が金型内に射出された時の流動状況をシミュレーションするソフトです。樹脂の流れ方の他に、ウエルド、反り、ヒケの予測を3次元で解析します。過去の経験だけでなく事前にコンピューターにより樹脂の流れを計算した上で問題点を予測し設計段階で不具合を解消することができます。これにより金型修正工数を減らして製作時間を短縮するとともに顧客様の要求に最適な製品を提供することができます。弊社では受注したすべての製品について流動解析を行ない、適切なゲート位置、無理のない成形条件を検討した上で金型を製作しています。

流動解析例

フェースシールド部品で、頭にかぶるパーツです。材質はPPです。

下記の図は、ゲートを製品の中央に1点ゲートで配置したものと、左右各1点ずつゲートを入れ樹脂の流れをシミュレーションしたもの。2点ゲートは、中央部で樹脂が合流しているため強度的に弱いです。

試作品検討

金型工場で製作した金型は直ちに隣接する試作センターで試作品を作製します。試作センターでは各種の成形機、試作専用塗装機はじめ量産に必要な製造設備がすべて揃っており最終工程まで一貫して試作できます。試作品では寸法測定はじめ離型性、仕上がり、1次側の樹脂と2次側の樹脂の相性(接着性)などを検証します。

不具合や微調整があればすぐに金型工場で修正します。また成形品の離型性、仕上がりの改善を行います。金型工場と試作センターがすぐ隣なので修理や急な変更、きめ細かな要望に最速で対応できます。金型製作から試作品の検証、量産品の完成までのリードタイムを大幅に短縮できます。

弊社の金型生産設備

弊社の金型生産設備を紹介します。弊社は精度、耐久性に定評ある安田工業製マシニングセンター3台はじめ、最新のNC放電加工機、NCワイヤー放電加工機を揃え、精度と耐久性に優れ、高品質の成形品を生産できる金型を製作しています。300t成形金型まで製作可能です。

CAD / CAM / 流動解析

三次元CAD[Top solid](コダマコーポレーション)

](/images/img/tech/double/service/mold_05.jpg)

- 保有台数

- 6台

三次元CAD[Top mold](コダマコーポレーション)

](/images/img/tech/double/service/mold_06.jpg)

- 保有台数

- 5台

三次元CAM[Tools](グラフィックプロダクツ)

](/images/img/dummy_600x300.png)

- 保有台数

- 3台

流動解析(モールドフロー)

- 保有台数

- 1台

マシニングセンター・NC加工機

マシニングセンター(安田工業)

- 保有台数

- 3台

マシニングセンター(大阪機構)

- 保有台数

- 1台

NC放電加工機(ソディック)

- 保有台数

- 2台

NC放電加工機(牧野フライス)

- 保有台数

- 2台

NCワイヤー放電加工機(牧野フライス)

- 保有台数

- 3台

細穴加工機(ソディック)

- 保有台数

- 2台

その他の生産設備

フライス盤(牧野フライス)

- 保有台数

- 5台

平面研削盤(ナガセインテグレックス)

- 保有台数

- 1台

成形研削盤(岡本工作機械製作所)

- 保有台数

- 3台

レーザー溶接機(アルゴファインジャパン)

- 保有台数

- 1台

溶接機(ソマックス)

- 保有台数

- 2台

精密高速旋盤(豊和産業/長谷川機器製作所)

- 保有台数

- 2台

直立ボール盤(キラコーポレーション)

- 保有台数

- 1台

FINE CUT 切断機(平和工業)

- 保有台数

- 1台

コンタマシン(日本工機)

- 保有台数

- 1台

グラインダー(淀川電気製作所/リョウビ)

- 保有台数

- 2台

ボール盤(KIRA鉄工所)

- 保有台数

- 1台

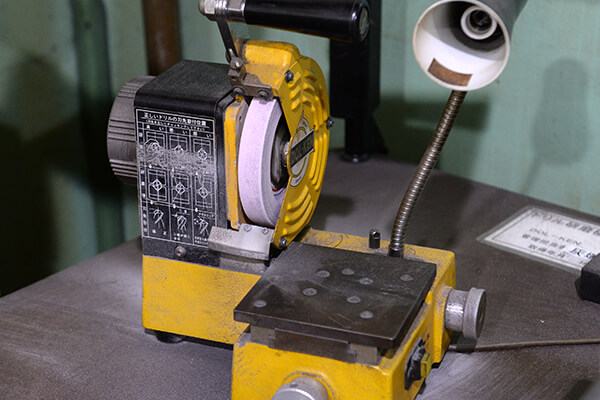

ドリル研磨機(中国機工)

- 保有台数

- 1台

DNC装置(フリーダム)

- 保有台数

- 1台

流動解析(モールドフロー)

- 保有台数

- 1台

その他加工に必要な測定器・治具など

2色成形金型の価格

金型の価格はイニシャルコストとして成形品の製品価格の一部を構成する要素です。特に生産数が少ない製品は1個あたりの金型コストが成形コストを上回る場合もあり製品価格を大きく左右します。一方金型にかける費用によって成形品の性能や精度、質感が決まり、製品の売れ行きや成形生産性に影響して、製品1個あたり製造コストを低減し採算性を向上するポイントにもなります。

金型の製造コストは製品の大きさ、形状、取り数や求められる仕上げ精度にかける工数によって大きく変動します。金型構造や仕上げのかかる工数は製品品質や耐久性や外観質感を決め重要な要素です。

弊社は創業時から主に外観部品の製造に携わっており製品の売れ行きを左右する見栄え質感の再現は得意です。また弊社は金型を自社生産していますので、顧客様の要望にきめ細かく取り入れ最適な製品を作り出し顧客様から高い評価を得ています。

弊社の金型価格の例

弊社の2色成形金型の価格の一例を紹介します。

形状A(フックなしで比較的単純な形状)

| 金型価格 | DCタイプ | アーブルグタイプ |

|---|---|---|

| 1個取り | 200万円 | 170万円 |

| 2個取り | 255万円 | - |

| 4個取り | 330万円 | - |

形状B(フックありでスライドが有る構造)

| 金型価格 | DCタイプ | アーブルグタイプ |

|---|---|---|

| 1個取り | 220万円 | 190万円 |

| 2個取り | 285万円 | - |

| 4個取り | 370万円 | - |

ご相談から生産までの流れ

弊社では金型製作設備を保有しており、金型作製から製品成形までを一貫にて行うことができます。自社にて金型作製を行っていますので、顧客様の細かなご要望までスピーディーに対応でき、金型、成形メーカー独自のノウハウを活用し、高品質な金型、製品を製作しています。

- ご依頼・御打合せ

営業がお客様のご要望をお聞き致します。 - 技術課にて形状検討

CAD・流動解析を使用し製品の形状検討、ゲート位置などの流動状況の確認を行います。 - 金型設計

弊社の金型生産設備を使用し、独自のノウハウで金型を作製します。 - 試作品作製

金型完成後すぐに隣接の試作センターでトライを行います。

不具合があった場合、すぐ金型工場で修正します。