真空成形のトリミングについて

真空成形では成形後に「トリミング」と呼ばれる工程が必要となります。トリミングとは、成形品の不要部分を切断し、形状を整え、図面の形状どおりに加工する作業で、後工程とも呼ばれます。ここでは真空(圧空)成形トリミングの主な工程であるNC加工や抜き、切断、面取りのそれぞれの工程内容や真空成形でトリミングする主な熱可塑性樹脂・材料であるPMMA(ポリメチルメタクリレート樹脂)、PVC(ポリ塩化ビニル、塩ビ)、AES(アクリロニトリル・エチレン・スチレン共重合体)、PC(ポリカーボネート)の素材的特長をご紹介します。あわせて真空成形でトリミングする主なプラスチック成形品や真空成形以外の工法でのトリミングについて解説します。

目次

真空(圧空)成形トリミングの主な工程

真空(圧空)成形は、加熱して軟化させた熱可塑性樹脂の板状シートを金型に密着させた後、冷却、固化して成形品を取り出す技術です。真空成形の場合、取り出した成形品にはトリミングが必要となります。ここでは真空(圧空)成形のトリミングの主な工程であるNC加工や抜き、切断、面取りの各工程内容を詳しく解説します。

NC加工

3次元CADや3次元CAMを用いてティーチングによりNC(数値制御:Numerical Control)トリミングの加工データを作成します。そのうえで成形品をNCトリミングにかけます。NC加工機でのトリミングはすべての工程をプログラミングし、専用機械でおこなうため、均一加工が可能となります。また、同じ製品を同じようにトリミングする作業に向いており、大量生産に最適です。かつてトリミングはプレス機で行われるケースが多く見られましたが、NC加工により、従来のプレス機でのトリミングでは出来なかった複雑なラインでのカット、切断が可能となりました。三光ライト工業は高機能の3次元CAD/CAMを複数設備しており、高精度のNC加工を実現します。

抜き

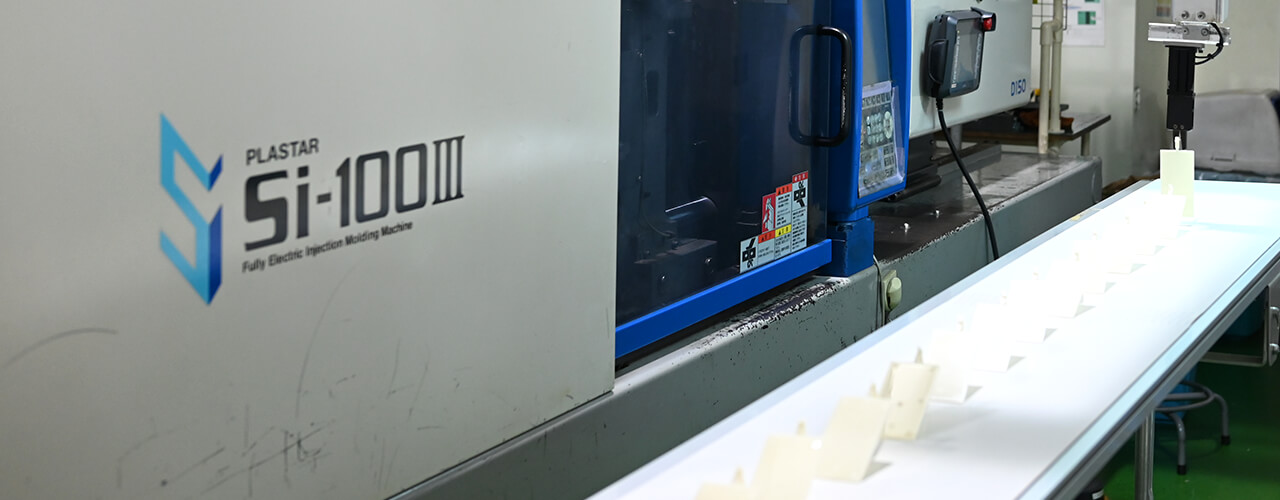

真空成形における抜きの工程はその名のとおり、成形品を金型から抜く工程に当たります。抜きの工程は設備や機械によっては、作業員の手作業となり、コストアップの要因になります。その点、三光ライト工業が導入しているトリミング機能付きの高速真空成形機は、クイックレスポンスヒーターでシートに熱を加えるとともに成形や抜きの工程を全自動化したトリミング機能付き10段重ね対応の高速連続真空圧空成形機です。真空成形は凸型、あるいは凹型いずれかの金型で成形できるのが強みですが、凸型成形では成型品が冷却すると型を締め付けるように収縮するため、抜きが難しくなる場合があります。そのため、2度程度以上の抜き勾配、いわゆるティパーを付けるのが一般的です。また、抜きやすくなるよう凸型の側壁は平滑に仕上げておくことも重要で、特に流動性の高いPE(ポリエチレン)やPP(ポリプロピレン)などは抜き勾配が必要です。一方、凹型成形では成型品が冷却とともに型から離れるように収縮するため、離型は比較的容易となります。

切断

真空成形では射出成形と異なり、成形品の不要部分を切断する工程が発生します。また、成形品を切断する際にはヒゲと呼ばれる不要箇所を残さないための切断技術が求められます。その点、前述の弊社の最新鋭トリミング機能付高速連続真空圧空成形機は、トリミング装置に切断ヒゲの発生を抑えるトムソン抜きを採用しており、お客様のコストダウンに貢献します。さらにこのトリミング装置は計数カウントされた設定量にスタックされ、コンベアにて自動搬出されるなど労働力の大幅な削減を実現します。全自動化により人為的ミスも最小限に抑える最新鋭の設備です。

面取り

トリミングにより切断された後の成形品の断面は、刃物のように鋭くなっていたり、バリが残ってしまうケースもあります。鋭い断面に人が触れると、ケガをしてしまうこともあります。そのため成形品の断面を滑らかにしたり、Rと呼ばれる丸みをつける必要があります。この作業を面取りと呼びます。面取りは主に刃先が斜めのC面取りカッターや刃先に凹んだ丸みがついているR面取りカッターを用いたフライス盤で面取りする「フライス加工」、旋盤で円柱状の素材の端面や穴の周囲、溝の縁の面取りを行う「旋盤加工」、穴径よりも大きな径のドリルを使用して、ドリルの先端角で面取りを行う「ドリル加工」の3つのほか、ヤスリや面取りツールなどの手工具や電動工具、エアツールを用いた手作業があります。面取りは本来の目的のほかにも、寸法精度を修正する目的もあります。真空成形の加工時に多少のズレが生じてしまった寸法も、面取りによる修正も可能です。

詳しくは、以下の動画にトリミングの様子を一部ご紹介しています。(トリミング部分の1:27から動画が始まります)

真空成形でトリミングする主な熱可塑性樹脂・材料シート

真空成形でトリミングする主な熱可塑性樹脂・材料シートをご紹介します。ここではPMMA(ポリメチルメタクリレート樹脂)、PVC(ポリ塩化ビニル、塩ビ)、AES(アクリロニトリル・エチレン・スチレン共重合体)、PC(ポリカーボネート)、ABS(アクリロニトリル・ブタジエン・スチレン共重合合成樹脂)、PP(ポリプロピレン)のそれぞれの特長などについて解説します。

PMMA(ポリメチルメタクリレート樹脂)

PMMAはアクリル樹脂とも呼ばれるとおり、高い透明性や表面硬度(耐衝撃性)を兼ね備えることからメガネや各種ピックアップのレンズ、食品容器、大きなものでは水族館の水槽などに成形されます。PMMAは真空成形でも幅広く使用されるため、トリミングされる機会も極めて多い素材です。

PVC(ポリ塩化ビニル、塩ビ)

PVCは塩化ビニル、いわゆる塩ビと呼ばれ、水道管の素材として広く知られています。優れた成形性、耐衝撃性、耐薬品性、難燃性が特長です。PVCには硬質と軟質があり、真空成形で使われる塩化ビニル樹脂は主に硬質塩化ビニル樹脂となります。真空成形での利用は可能ですが、成形倍率が他の材質と比べると下回るなどの難点があり、トリミングにもノウハウが求められます。

AES(アクリロニトリル・エチレン・スチレン共重合体)

AES樹脂は、耐衝撃性、耐熱性に優れ、他の材質よりも軽量です。後述のABS樹脂とよく似た素材ですが、ABSには無い対候性を有しています。そのため、AESは屋外用の機械カバーや農機などにも度々使用されています。AESは成形性に優れているため、真空成形のほかにも射出成形、押出成形、ブロー成形などあらゆる樹脂成形方法で採用され、トリミングされています。

PC(ポリカーボネート)

PCは極めて高い耐衝撃性を誇り、同じ透明材であるアクリル樹脂PMMAと比べて約30倍、ガラスの約200倍もの耐衝撃性を有しています。透明度ではPMMAには劣るものの、ガラスと同等です。これらの特性を生かし、真空成形の材料としても広く使用され、割れにくく衝撃に強いことから自動車のヘッドランプや、保護を目的とした様々なカバーなどに成形され、トリミングされています。ただし、PCは他のプラスチックと比べると成形が難しいうえ、透明な材質によく見られる成形の際に表面にツヤむらが発生するといった難点があります。透明度を維持するには厳しい成形条件が必須です。

ABS(アクリロニトリル・ブタジエン・スチレン共重合合成樹脂)

ABS樹脂は、真空成形が可能な材質の中でも成形性に優れ、かつ後工程のNCルーターでも加工性(トリミング含む)が高い汎用的な材質です。さらに耐衝撃性も高いため、自動車部品から医療機器・産業機器などあらゆる製品に採用されています。また黒色から青・緑・オレンジなど様々な色が流通しているのに加え、耐候グレードなど使用用途によって様々なグレードが揃っています。

PP(ポリプロピレン)

PPは引っぱり強度や圧縮強度、衝撃強度、機械的性質、耐摩耗性などに優れ、真空成形で幅広く使用されています。ただし、接着や印刷には不向きで硬度が低いため、面取り加工が難しく、端部が滑らかにならない場合があるので注意が必要です。その場合は素材特性を熟知したスタッフが手作業で面取り加工する場合があります。

PET(ポリエチレンテレフタレート)

PETは透明性を生かし、ペットボトルの原材料として広く使用されています。また、耐熱性(熱変形温度240℃、連続耐熱温度150℃)や耐寒性(マイナス60℃)に加え、耐薬品性、耐摩耗性、耐溶剤性も兼ね備えます。トリミング後の二次加工性にも優れることから真空成形の材料としてもひんぱんに使用されています。

真空成形でトリミングする主なプラスチック成形品

真空成形でトリミングする主なプラスチック成形品をご紹介します。ここでは自動車部品や医療機器、トレーをご紹介しますが、真空成形による製品は極めて多岐に渡り、ここで紹介する製品以外にも様々な製品が真空成形によって製造されています。真空成形による成形品については三光ライト工業を含むプラスチック成形専門メーカーにお気軽にお問い合わせください。

自動車部品

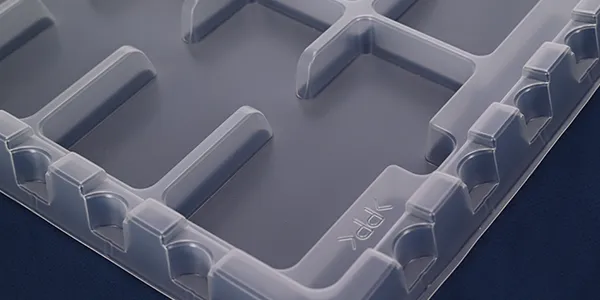

自動車部品では前述のとおり、ヘッドランプなどが真空成形によって製造され、トリミングされています。また、自動車部品を収納するトレイも真空成形が多くを占めます。一例をあげると、ギア、車軸、ヘッドカバー、ピストン、センサー、アルミ配管、ショックアブソーバー、インジェクション、ウォーターポンプ、インレット、ステアリングコラム、装飾カバー、コネクターキャップ、アルミサス部品、アクチュエーターなどを収納する自動車部品用トレーなどです。

医療機器

医療機器では外装カバーの多くが真空成形によって製造されています。また、医療現場では厳格な清浄度管理が求められるため、各種滅菌方法に対応したAC滅菌(高圧蒸気滅菌)、EOG滅菌(エチレンオキサイドガス滅菌)、電子線滅菌・ガンマ線滅菌(放射線滅菌)、低温プラズマ滅菌などに対応した医療用トレイも製造されています。

トレー

各種トレーは真空成形によって連日大量生産されており無数のトレーが流通しています。そうした中、三光ライト工業は前述のとおり、最新鋭の全自動真空成型機を導入しています。トリミング機能が備わった高速連続真空圧空成型機で、ACサーボ駆動グリップ式チェーンを搭載しており、板状シートを必要な分だけ全自動で取り込むことができます。同設備により弊社はお客様のニーズにきめ細かく対応した高性能トレーの製造が可能となりました。大量生産はもとより多品種少量、小ロット生産にも柔軟に対応します。

真空成形トリミング以外の二次加工

真空成形による成形品のトリミング以外の二次加工工程としては開け加工、切り欠き加工などがあります。これらに加え、三光ライト工業では塗装、印刷などの二次加工をはじめ簡単なアッセンブリ(組立加工)やシート貼り付け、インサート品熱圧入、超音波接着、パッケージ品製作、各種試験、検査など様々な工程を承ります。お問い合わせください。

真空成形以外の工法のトリミング

真空成形以外の工法のトリミングを解説します。ここでは射出成形とブロー成形それぞれのトリミングについて紹介します。射出成形とブロー成形はいずれもトリミングの必要がないのがメリットです。ただし、射出成形は型費用が高く、ブロー成形は形状の制約があるといったデメリットがあります。メリット、デメリットのバランスについては弊社を含む専門メーカーにおたずねください、

射出成形

トリミングが必ず発生する真空成形に対し、射出成形はトリミングの手間がほとんど発生しません。したがって射出成形のほうが真空成形よりも材料のロスは少ないといえます。ただし、一般的に射出成形の金型費用のほうが真空成形の金型費用よりも高額になるため、全体のコストは射出成形のほうがかさむ傾向にあります。

ブロー成形

ブロー成形も射出成形と同様、トリミングを含む後加工の手間は要りません。また、真空成形と同様に金型費用が安価で、容器のような中空製品を射出金型で再現する場合、4面の金型が必要になりますが、ブロー金型なら2面の金型のみで成形可能です。また小幅な形状変更であれば、金型2面のうち1面のみを切削することで改造できます。形状変更が容易にできるのは大きなメリットです。ただし、ブロー成形は形状の制約があり、エッジの多い製品や丸みの部分が小さい製品、急激にとがった形状は対応できません。これらの形状は樹脂が回りにくいため、肉厚が薄くなるなどの成形不良を起こすリスクがあります。金型に触れていない面の形状は精度が確保しづらくノウハウが必要です。

真空成形トリミングは三光ライト工業にお任せください

三光ライト工業は高度な真空成形技術と確かなトリミング技術でお客様のご期待を上回るプラスチック成形品を低価格、短納期でご提供します。弊社は金型(真空成形金型を除く)から試作、量産に至るまで自社工場で一貫対応していますので、途中のデザイン変更などにも柔軟な対応が可能です。なお、木型は製造しておりませんので、あらかじめご了承ください。薄肉、厚肉、深さのある製品、多品種少量生産など、形状や数量を問わずあらゆるご要望にお応えします。弊社は携帯電話筐体、携帯電話電池カバー、車載用内装部品、防水コネクターカバー、真空成形トレー、工業用トレーなどの製造で豊富な実績があります。弊社の沿革や充実の設備群については弊社のホームページあるいは会社案内をご覧ください。ご連絡お待ちしています。